Die sieben Schachteln Armaflex hatten schon einige Monate in unserer Gartenhütte verbracht, jetzt wurde es Zeit mit der Isolierung zu beginnen. Diese Tätigkeit wird in den Foren als besonders mühsam beschrieben, ich kann mich da ehrlich gesagt nicht anschließen. Mit dem selbstklebenden Armaflex und ein wenig Technik funktioniert das ganz wunderbar. Wichtig ist dabei nur die abgezogenen Schutzfolien aufzuheben denn man kann sie gut brauchen sobald die zu isolierenden Stellen etwas komplizierter werde. Ich habe das so gemacht: Von der zugeschnittenen Platte wird am Werktisch ein Teil der Schutzfolie abgezogen und statt dessen eine zusätzliche Schutzfolie aufgeklebt. Mit ein wenig Überlegung kann man die Platten an der zu isolierenden Stelle gut ausrichten und die Schutzfolien an den geplanten Stellen abziehen:

Das Zuschneiden ist wirklich gut gegangen, ich habe mir die jeweiligen Stellen ausgemessen, zu 99% sind das simple Rechtecke bei den manchmal die Ecken keine Ecken sind. Dafür habe ich mir 2mm starken Graukarton besorgt und Schablonen für die jeweilige „Eckenform“ gemacht. Ich konnte fast alle Schablonen mehrfach verwenden was eine deutliche Zeitersparnis brachte. Recht schnell waren die Flächen ohne noch zu erledigende Einbauten isoliert , um weiter machen zu können musste ich diverse Einbauten in die Wände und ins Dach machen:

Die Dosen für das Frischwasser und den „Landstrom“ Anschluss habe ich bei Fritz Berger in der SCS bekommen, dort war auch Außenduschset lagernd. Mit den Kabeldurchführungen aus der Campingwelt konnte ich mich aber nicht anfreunden, dass schaut viel zu labbrig aus und kostet dafür gar nicht so wenig. Mit ein wenig Nachdenken habe ich mir meine eigenen Durchführungen gebaut. Die Zutaten sind jeweils ein Elektronik Alugehäuse IP67 von Conrad, ein paar hochwertige Metall PG Verschraubungen und etwas Lack. Das Material für meine drei Durchführungen hat etwa €60.- gekostet und war so im gleichen Preisrahmen mit deutlich besserer Qualität und ich kann sie jederzeit aufschrauben, falls es notwendig ist. Die Einbauten waren für meine Verhältnisse schnell erledigt und so konnte das Isolieren weiter gehen.

Wie man sehen kann ist die erste Runde der Isolierung fast fertig, es sind noch die Kotflügel, die Hecktüren und links die Stelle an der die Serviceklappe für die WC Cassette eingebaut wird. Wenn alle Leitungen eingebaut sind und ich meine Montagepunkte für die Einbauten gemacht habe werden noch (möglichst) alle weiß lackierten Stellen mit zumindest einer Schicht 9mm Armaflex isoliert. Vermutlich wird diese zweite Runde der Isolierung mühsamer als die erste Runde.

Ach ja Hecktüren, die sind ein besonders Kapitel bei meinem Auto. So wie ich ihn gekauft hatte war im geschlossen Zustand ein „schöner“ Lichtspalt im oberen Bereich zusehen und bei jedem Kanaldeckel oder Schlagloch haben die Türen gescheppert, dass einem das Geräusch durch Mark und Bein gegangen ist und die linke Türe fühlte sich weich an. Dank Nachbars Pössl Ducato wusste ich wie die Türen ausgerichtet sein sollten und habe dann mit großen Aufbauten im Auto und einem Wagenheber mit angebauten Maßstab die Türe wieder ausrichten. Ok der Lichtspalt war weg aber das Scheppern war noch da und die linke Türe fühlte sich natürlich noch immer weich an. Das Einstellen der Türen war erst möglich nachdem ich mir eine Zwischenplatte aus PVC angefertigt hatte, damit war das Scheppern wesentlich weniger geworden. Bei der Recherche in meinen Foren ist dann auf die Möglichkeit von Ermüdungsrissen durch das dauernde Türzuschlagen hingewiesen worden. Das war es – ich hatte davon zwei, die mir bei ATO in Perchtoldsdorf für wenig Geld geschweißt wurden. Seither fühlt sich die Türe wesentlich fester an, damit es so bleibt werde ich die Türe in dem heiklen Bereich mit ein wenig Stahl verstärken und erst danach isolieren.

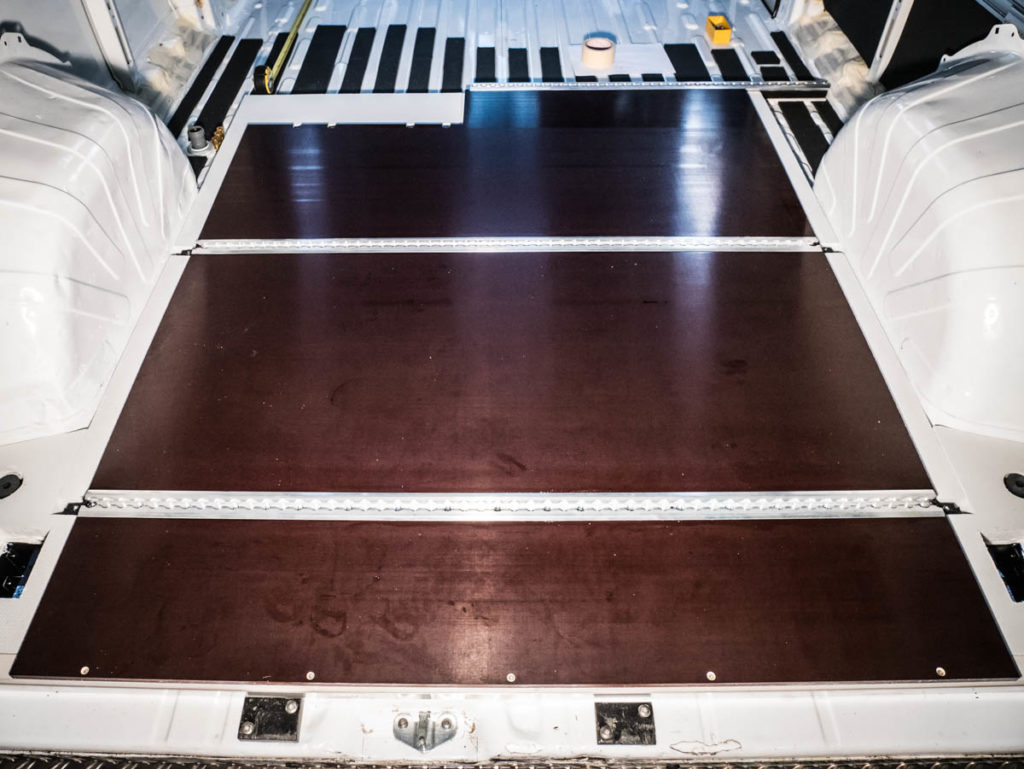

Nach den Wänden und der Decke bleibt noch die Isolierung des Bodens zu machen, hier werde ich 30mm Styrodur verwenden. Wenn auf das Material Häuser gestellt werden wird es auch meinen Ausbau tragen können, es nimmt kein Wasser auf, ist Brand hemmend und preiswert zu haben. Doch bevor ich damit loslegen kann muss der alte Boden raus und alle Einbauten und Befestigungen die durch den Boden gehen gemacht bzw. vorbereitet werden. Die originale Siebdruckplatte war rundum mit einem gummiartig Zeug abgedichtet, dass ich mit dem Cutter Messer aufgeschnitten. An etlichen Stellen war die Siebdruckplatte mit dem Boden verklebt. Ich habe am Heck beginnend die Platte auf Spannung gebracht und habe dort wo ich den Kleber erreicht habe den Kleber angeritzt. Im Laufe von einigen Minuten hat man dann immer wieder gehört wie sich ein Stück Kleber löst. Nach einer Weile war die Platte lose, mein netter Nachbar Klaus hat mir geholfen die Platte aus dem Auto zu bugsieren. Ich habe sie gleich auseinander gesägt, ein würdiger Anlass meine neue Festool Tauchsäge einzuweihen! Den vorderen Teil der Platte werde ich als „Unterboden“ wiederverwenden. Der Laderaumboden war überraschend sauber und schnell ausgesaugt, weil ich mit dem Cutter Messer doch einige Spuren im Lack hinterlassen habe, habe ich gleich 2 Schichten weißen Rostschutzlack an den kritischen Stellen aufgetragen.

Ich habe mit den Einbauten in der Garage begonnen und zwei Schächte aus Alu hinter den Kotflügel eingebaut. Der Rechte ist die vorgeschriebene 100cm² Gaskastenbelüftung, der linke Schacht wird mit einem Ventilator zur Be- oder Entlüftung der Garage dienen. Die tiefen Stellen des Boden habe ich begonnen mit 9mm Armaflex zu füllen einfach um das mögliche Luftvolumen zur reduzieren.In der Zwischenzeit habe ich Airline Schienen bestellt und zwar in der stärksten verfügbaren Version. An diesen Schienen werde ich das Motorrad festmachen und mit den stärksten Schienen möchte ich sicherstellen, dass das Motorrad auch bei einem Unfall nicht nach vorne fliegen kann. Natürlich hilft die beste Schiene nichts wenn sie nicht vernünftig befestigt ist, darum habe ich die Schienen mit unglaublich vielen M6 Schrauben an ein 20×20 Form Rohr geschraubt und das wieder mit hochfesten M8 Schrauben und Karosseriescheiben am Fahrzeugboden. Theoretisch kann man an den Schienen das Auto aufheben! Zwischen den Airline Schienen kommt eine neue 12mm Siebdruckplatte als Garagenboden hinein.

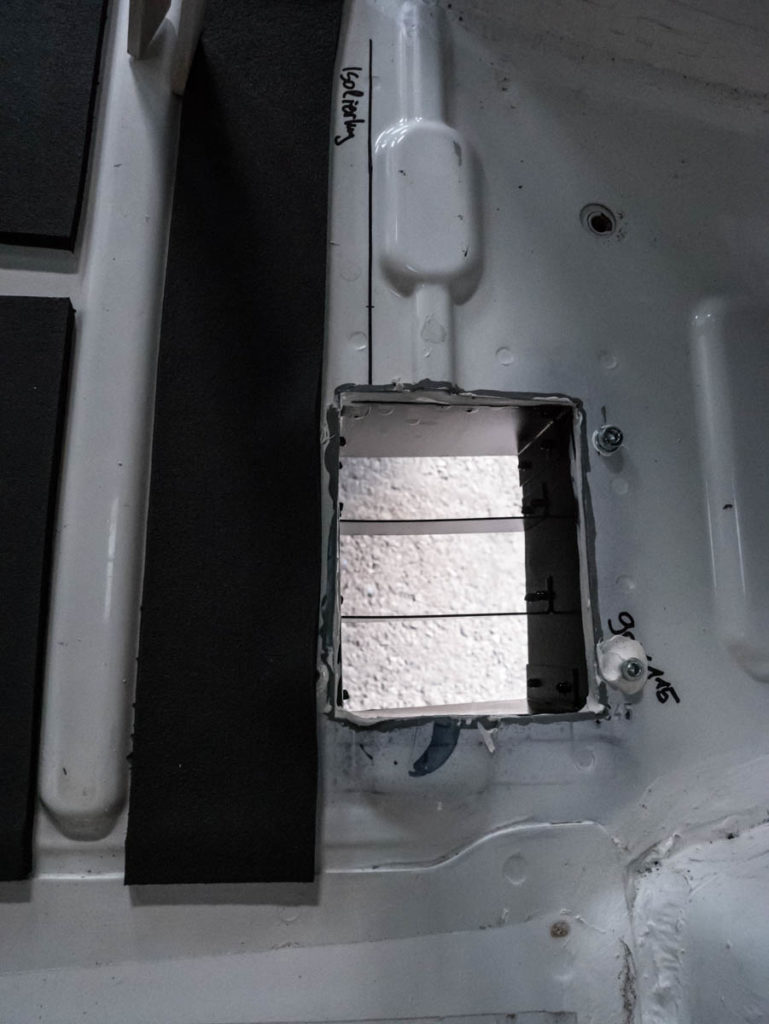

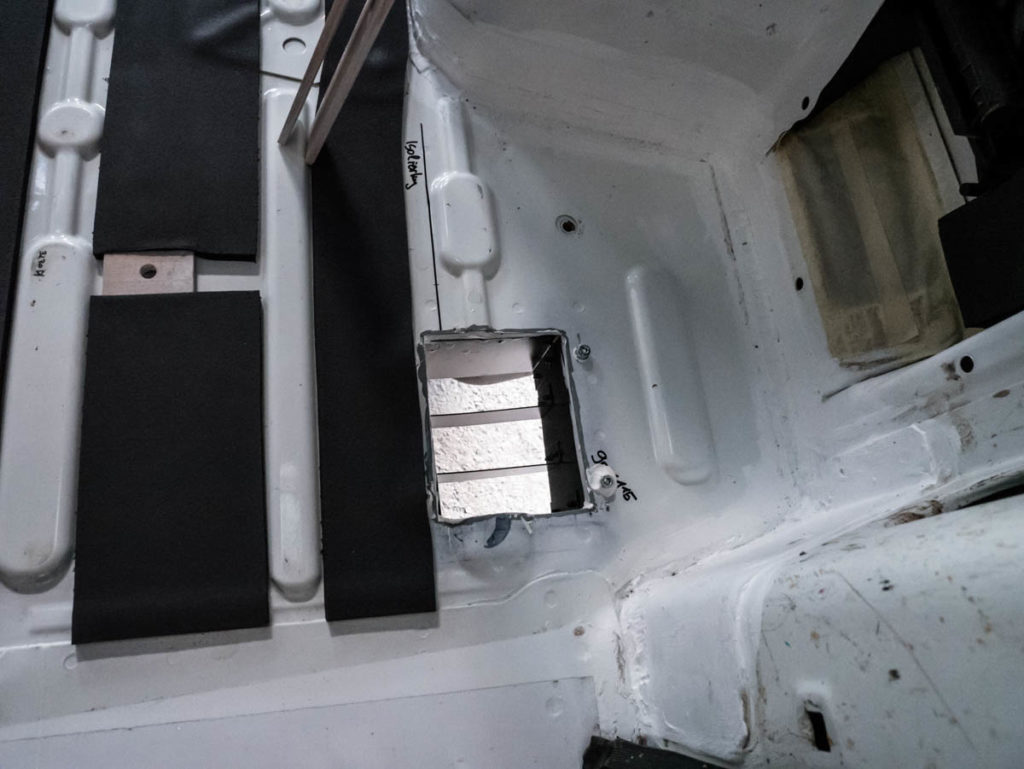

Zuletzt habe ich ein ganzes Wochenende damit verbracht die restlichen Bohrungen und Ausschnitte im Autoboden zu machen. Ich grüble öfter ob alle Campingautos so viele Löcher im Boden haben!? Der größte Aufwand macht die Vorbereitung für ein Truma Vario Klimaanlage. Derzeit will und kann ich mir keine Klimaanlage leisten. Ich bin mir aber absolut sicher, dass ich das fertige Auto nicht wegen einer Klimaanlage auseinander nehmen werde um riesen Löcher in den Boden sägen zu können. Darum bereite ich jetzt den Einbau vor, ob die Klima je kommt – keine Ahnung, ob es dieses Modell dann noch gibt – auch keine Ahnung. Nachdem Klimaanlagen gerne sabbern habe ich eine Wanne aus Alu gebogen damit alles Kondensat nach außen tropft und nichts unter meiner Isolierung verschwindet.

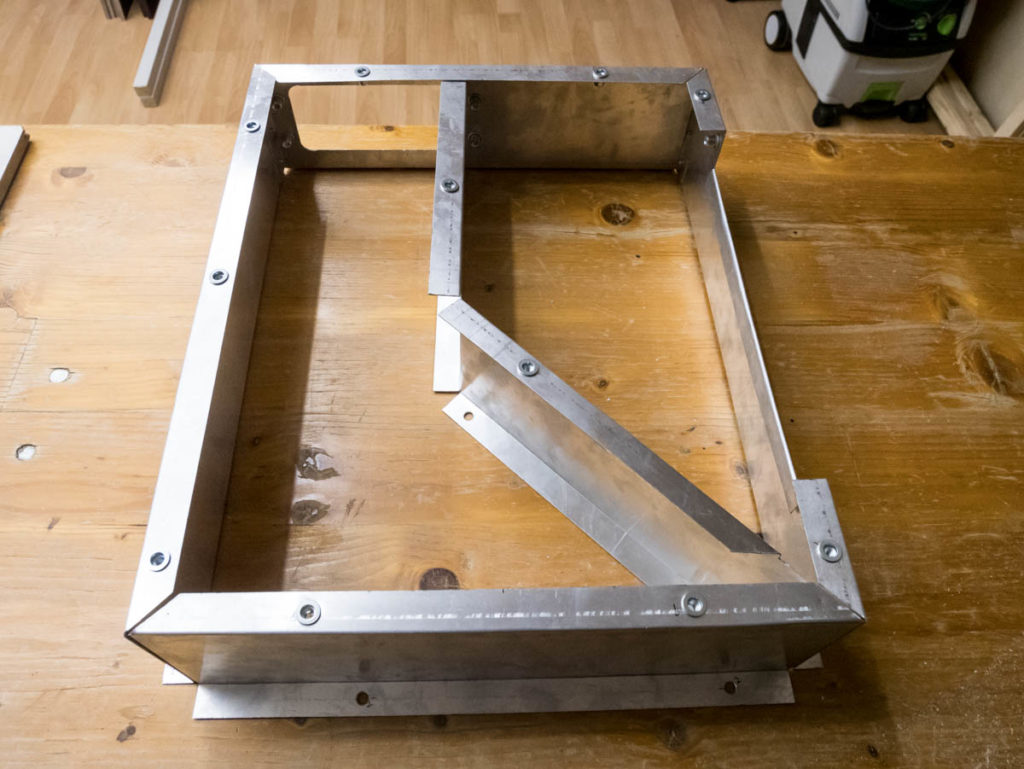

Abgesehen von der Wanne für die Klimaanlage bereite ich auch gleich eine Alu-Box unter dem Auto vor mit der ich den Luftströme der Klimaanlage umlenken möchte und andererseits verhindern möchte, dass Spritzwasser in die Klimaanlage gelangen kann. Damit sich keine Tiere ansiedeln können sind die Luft Ein- und Auslässe natürlich mit Insektengittern verschlossen. Wenn ich schon am Blecharbeiten bin habe ich natürlich auch gleich eine Box für das Grauwasserablassventil gebaut. Mit diese Box wird natürlich mit Armaflex innen isoliert, mit zwei Cu Röhren möchte ich mit der Heizung einen kleinen Warmluftstrom durch diese Box blasen und so die Temperatur des Ventils über 0°C halten.

Für den Einbau der Boxen am Unterboden möchte ich ein wenig mehr Platz unter dem Auto haben und dafür mit der Vorderachse auf meine Rampen fahren, doch dabei kommt es zu einem dramatischen Zwischenfall!